曾几何时,新能源汽车发展初期并不被消费者看好,续航里程短、充电慢、电池不安全、售价高等质疑的声音频繁出现,但随着时代发展,新能源汽车产品越来越成熟,市场接受程度也越来越高。

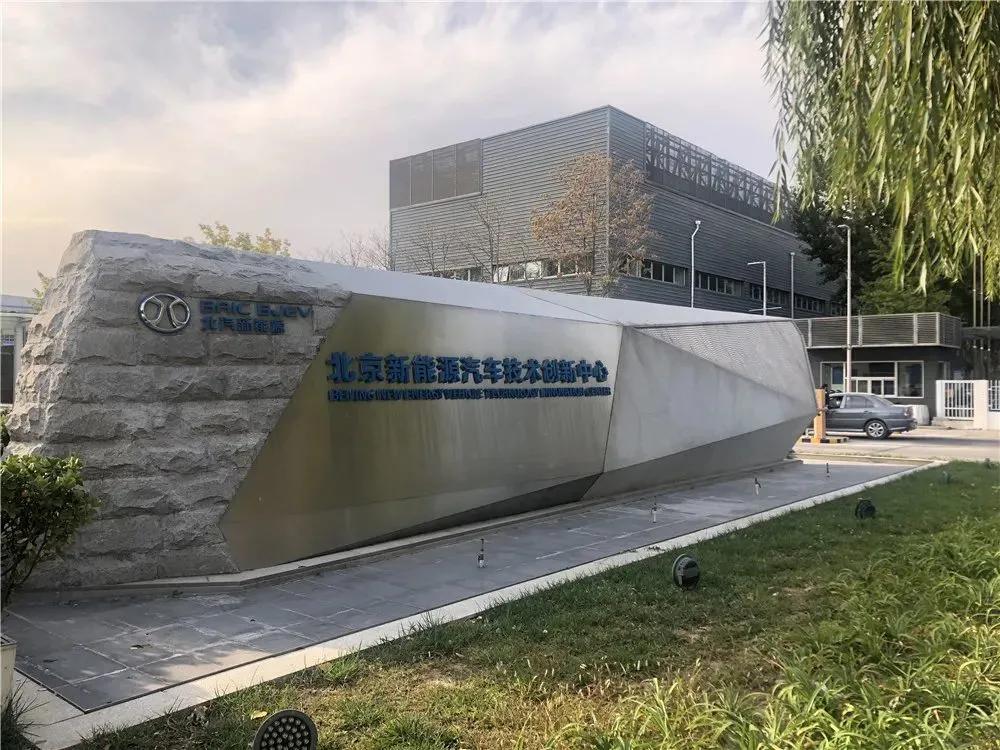

当然这一切离不开科技进步,技术积累,新能源产业的升级,为了揭开新能源汽车制造工艺背后的秘密,10月31日笔者参观了位于北京亦庄“中国蓝谷”去年7月刚刚启用的BEIJING汽车新能源试验中心。笔者也试图在此次参观中找寻BEIJING汽车带来的答案!

每一道工序都值得考究

斥资20.51亿元,建设面积5万平方米,共88个实验室,各个测试设备550余台套,这就是BEIJING汽车新能源试验中心,也是“中国蓝谷”的核心组成部分。

虽然有网友调侃,新能源汽车很简单“一块电池+四个轮子”,知其然而不知其所以然。要知道新能源汽车覆盖电池、电机、电控、智能网联、轻量化、整车应用六大关键核心领域,每一项领域都至关重要,同时每一项工艺也代表了该企业造车水准如何。

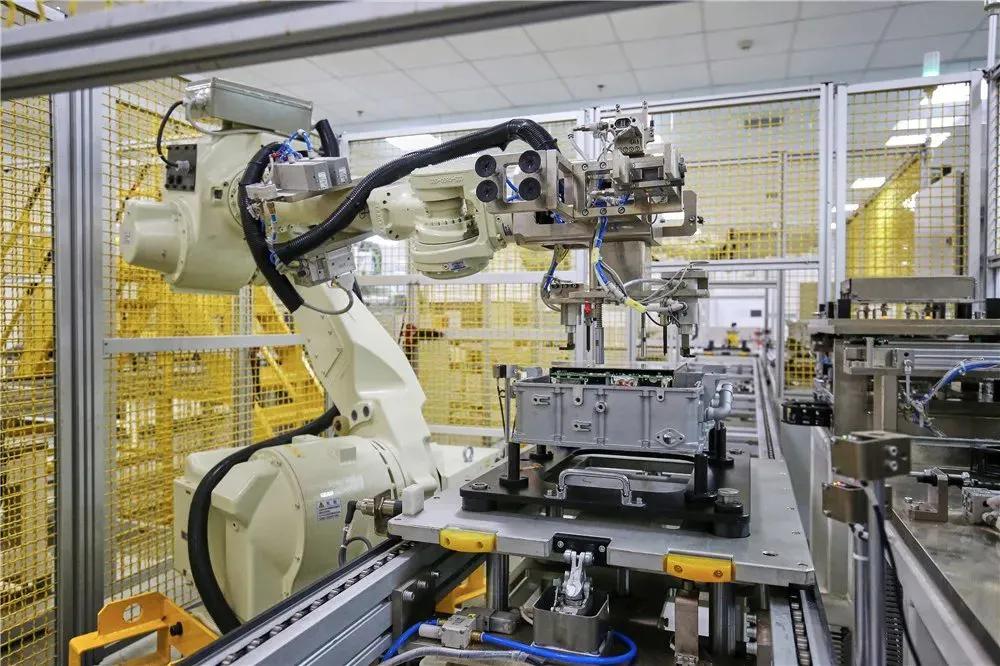

首先从最基础的硬件设施来看,BEIJING汽车新能源试验中心重点试验设备全部来自全球级供应商,包括美国Bitrode、奥地利AVL、美国DSPACE、德国ETAS、美国WEISS、美国ETS、台湾Chroma等,具备高精度、高集成、高仿真的特点。

能够最大限度模拟自然用车环境,快速生成准确数据。例如,电池PACK试验区:试验设备最大放电功率可达550kw,相对于250-350kw的行业一般水平,可以满足更高性能电动汽车产品的开发需求;电流测量精度达到万分之三,与千分之一的行业平均水平相比高了一个量级,可以为BMS提供更全更准确的数据,从而显著提升BMS的性能表现。

电机台方面,最高转速可达2万转,最大功率可达440kW,覆盖高/低功率、高/低扭矩、高/低转速等全范围的测试能力。

电控系统方面,具备从模块到整车的控制系统软件及其通讯性能的全面验证能力,建立了完整的HIL、域测试、整车lab-car、实车测试的测试链,软件测试理念与用例体系处于行业一线水平。

此外,还拥有两驱三电机台架、四驱四电机台架,可进行减速器、驱动系统、动力总成系统等核心部件的标定、性能及可靠性测试。

作为汽车新四化的重要载体,新能源车和自动驾驶、智能互联功能的紧密结合,使得新能源汽车有望成为未来汽车科技的集大成者。因此具备相应的试验能力也是试验中心前瞻性的工作之一。

目前试验中心具备开放式V2X互联平台的智能网联验证系统,具备智能驾驶、智能驾舱、车联网测试等试验室,具备支撑开放式V2X互联平台的开发、智能网联研发相关的试验能力。

智能驾驶实验室采用AVM测试标定平台、智能驾驶系统辅助测试设备、感知系统数据采集与数据提取设备以及V2X通讯测试设备,对电动汽车智能驾驶系统和智能网联系统进行相关测试验证及开发辅助工作。

越来越多的行业和企业面临数字化转型,这是一个复杂的、长期的商业迭代升级过程,而BEIJING汽车新能源试验中心,无疑将助力企业提升闭环生产、创新能力以及产品品质。

有付出就会有回报

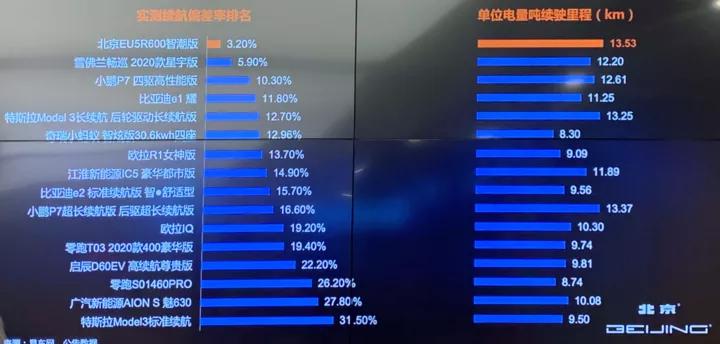

10月26日,《EV汽车续航偏差率评测白皮书》正式发布,其依据WLTP标准,模拟实用场景对纯电动车进行续航偏差率测试,BEIJING-EU5以3.2%的成绩位列榜单首位,成为实际续航里程最为接近官方公布NEDC工况续航里程的车型。

扎实的续航表现,与三电技术密不可分。BEIJING汽车采用源自国内高端电池寡头——宁德时代高密度三元锂电池,具备能量密度高、电池重量轻等优势。以EX3 R600为例,其电芯能量密度高达212Wh/kg,电池组能量密度高达161kw/kg,工况501km超长续航。

电机方面,BEIJING汽车搭载永磁同步电机,具备实现电机、减速器、PEU的高度集成,兼顾强劲动力和超长续航,该电机在2018和2019年连续两年荣获中国汽车工业“中国心”新能源汽车动力系统金奖。

电控系统是BEIJING自研的EMD3.0 Pro智能电控,实现了高度集成化、轻量化设计,能够实时监测全车260个部件数据,合理科学分配电能,带来更高效的动力和稳定的续航。

有核心技术才有主动权。截止目前,BEIJING汽车旗下新能源车型已收获50万车主信赖,累计行驶总里程已超166亿公里,据悉,BEIJING汽车新能源试验中心二期项目预计将在2021年正式启用,未来将成为BEIJING新能源汽车的坚实保障。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。